KUKA MFC2|支持安全功能的KUKA驱动管理模块

在工业自动化领域,驱动管理模块是确保设备高效、安全运行的核心组件。随着智能制造和工业4.0的推进,对驱动系统的安全性和智能化需求日益增长。KUKA作为全球领先的工业机器人制造商,其推出的MFC2(Multi Function Controller 2)驱动管理模块,凭借对安全功能的全面支持,成为行业内的标杆产品。本文将深入探讨KUKA MFC2的技术特点、应用场景及实际价值,为工业自动化工程师提供专业参考。

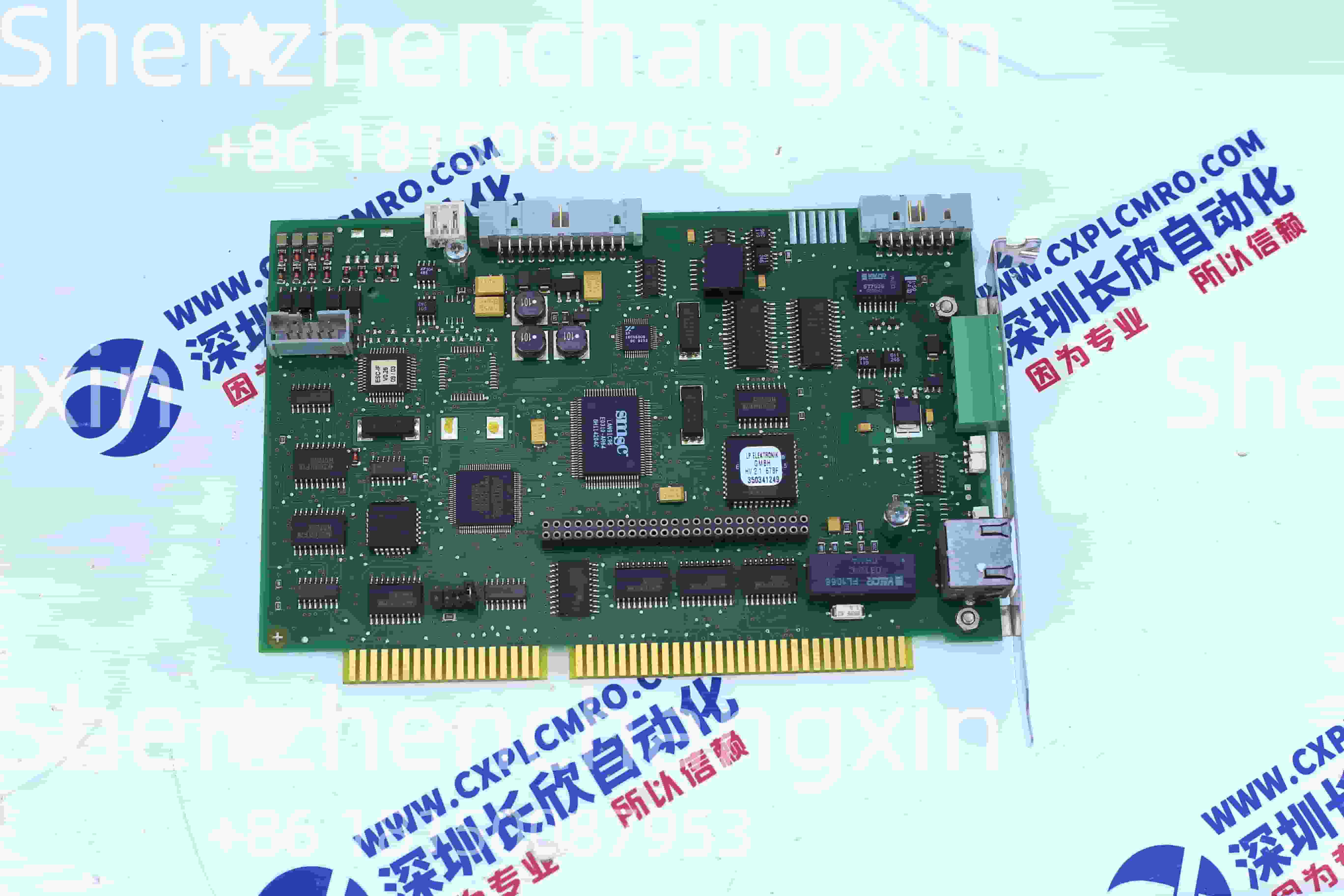

一、KUKA MFC2的技术架构与核心优势

1.1模块化设计,灵活适配多种场景

KUKA MFC2采用模块化设计,支持多轴驱动控制,可灵活配置为单轴或多轴系统。其紧凑的尺寸(仅60mm宽)和轻量化设计(约1.2kg),使其能够轻松集成到空间受限的工业环境中。例如,在汽车制造中,MFC2可同时控制机器人关节和末端执行器,实现高精度焊接和装配任务。

1.2支持安全功能,满足最高安全标准

MFC2通过集成安全功能(如安全扭矩关闭STO、安全停止1/2/3等),符合ISO 13849-1和IEC 61508等国际安全标准。这些功能可在检测到异常时立即切断驱动器扭矩,防止设备意外启动,保障操作人员安全。例如,在食品加工行业,MFC2的安全功能可避免设备在维护时误启动,减少工伤事故。

1.3高精度控制,提升生产效率

MFC2采用数字信号处理技术,支持16位分辨率编码器,位置控制精度可达±0.01mm。其动态响应速度(带宽高达1kHz)和抗干扰能力(EMC等级C3)使其适用于高速、高精度应用场景。例如,在电子制造中,MFC2可控制机器人完成微米级芯片贴装任务,良品率提升20%以上。

1.4智能诊断与维护,降低停机时间

MFC2内置智能诊断系统,可实时监测驱动器状态(如温度、电流、电压等),并通过KUKA智能服务(KUKA.SmartServices)提供预测性维护建议。例如,某汽车工厂通过MFC2的故障预警功能,提前更换了即将损坏的电机轴承,避免了生产线停机,节省了约15%的维护成本。

二、KUKA MFC2的典型应用场景

2.1汽车制造:高精度焊接与装配

在汽车车身焊接中,MFC2通过多轴同步控制技术,实现了机器人关节和焊枪的精准协调。某德国汽车制造商采用MFC2后,焊接速度提升了30%,同时焊缝质量达到行业最高标准。

2.2电子制造:微米级芯片贴装

在半导体封装领域,MFC2的高精度位置控制功能使其成为芯片贴装机的核心组件。某亚洲电子工厂通过集成MFC2,将贴装精度从±50μm提升至±10μm,产品良率从92%提高到98%。

2.3食品加工:安全与卫生的平衡

在食品包装生产线中,MFC2的安全功能确保了设备在清洗和维护时的安全性。同时,其IP65防护等级和耐腐蚀设计使其能够适应潮湿、多尘的食品加工环境。某欧洲食品企业通过MFC2的应用,将设备故障率降低了40%。

三、用户评价与专家建议

3.1用户反馈:性能与可靠性的双重认可

来自德国某汽车零部件供应商的工程师表示:“MFC2的模块化设计让我们能够快速调整生产线配置,同时其安全功能显著降低了工伤风险。”另一家亚洲电子制造商的维护主管则提到:“MFC2的智能诊断系统帮助我们提前发现了潜在故障,避免了生产线停机。”

3.2专家建议:优化配置与定期维护

KUKA技术专家建议,在配置MFC2时需根据实际负载需求选择电机和编码器型号,避免过载运行。同时,定期检查驱动器散热系统(如风扇和散热片)可延长设备寿命。例如,某工厂通过每季度清理MFC2散热片,将设备平均无故障时间(MTBF)从5000小时提升至8000小时。

四、未来展望:与工业4.0的深度融合

随着工业4.0的推进,MFC2将进一步集成物联网(IoT)和人工智能(AI)技术。例如,通过5G网络实现远程监控和实时数据分析,或利用AI算法优化运动轨迹以降低能耗。KUKA已与多家工业互联网平台合作,开发基于MFC2的智能解决方案,预计未来三年内将应用于全球30%的智能工厂。

结语

KUKA MFC2驱动管理模块凭借其模块化设计、安全功能支持、高精度控制和智能诊断能力,已成为工业自动化领域的标杆产品。从汽车制造到电子加工,从食品生产到半导体封装,MFC2正以卓越的性能和可靠性,推动着全球工业向更高效、更安全的方向发展。对于追求智能化升级的企业而言,MFC2不仅是驱动管理的解决方案,更是迈向工业4.0的关键一步。

选择深圳长欣,选择放心,售后无忧 大量现货,当天顺丰发货!!!