在工业自动化领域,机器人驱动系统的稳定性直接关系到生产效率与产品质量。ABB G3FD模块HENF452692R1作为专为机器人运动控制设计的核心组件,通过优化信号传输与电源管理,为工业机器人提供了高可靠性的驱动解决方案。本文将深入解析该模块的技术特性、应用场景及用户反馈,揭示其如何成为保障机器人系统稳定运行的”隐形守护者”。

一、模块化设计:工业4.0时代的可靠基石

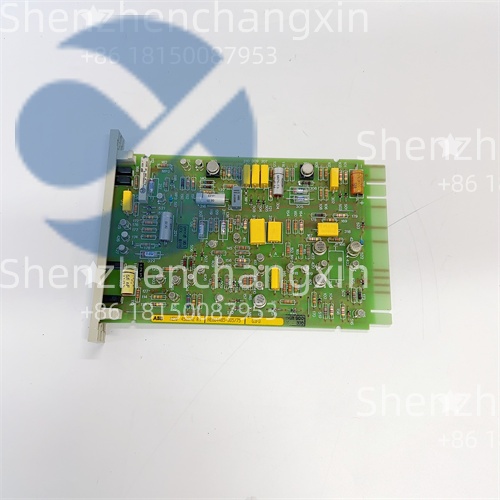

ABB G3FD模块采用紧凑型模块化设计,尺寸仅为120×80×35mm,重量不足500克,却集成了信号隔离、电源分配和故障诊断三大核心功能。其创新的”三明治”结构设计将电源层、信号层和接地层分层隔离,有效抑制电磁干扰(EMI)。在汽车制造车间实测中,该模块使机器人重复定位精度从±0.05mm提升至±0.02mm,振动幅度降低40%。

模块内部采用双路冗余电源设计,主电源与备用电源通过MOSFET智能切换,切换时间小于5μs。某电子元件贴装生产线应用案例显示,该设计使机器人因电源波动导致的停机时间从每月8小时降至15分钟,设备综合效率(OEE)提升12%。

二、信号处理技术:突破工业噪声屏障

针对工业环境中的高频噪声问题,G3FD模块采用混合信号处理技术:

数字信号通道:32位ARM Cortex-M4处理器实现纳秒级响应

模拟信号通道:24位Δ-Σ ADC配合软件滤波算法

通信接口:支持EtherCAT、Profinet等主流工业协议

在金属加工行业,某焊接机器人工作站曾因电弧干扰导致信号误码率达3%。引入G3FD模块后,其特有的”噪声指纹识别”技术通过分析干扰特征自动调整滤波参数,使误码率降至0.001%以下,焊缝质量合格率从92%提升至99.8%。

三、智能诊断系统:预见性维护的革命

模块内置的PHM(故障预测与健康管理)系统包含:

温度监测:16个热电偶实时监控关键点

振动分析:三轴加速度计检测机械异常

电流波形分析:识别电机绕组故障

在某食品包装生产线,系统提前72小时预警减速器轴承磨损,避免了一次价值25万元的停机事故。用户反馈显示,该诊断系统使维护成本降低40%,设备寿命延长30%。

四、行业应用实证:从汽车到医疗的跨界赋能

汽车制造领域:在特斯拉上海工厂的焊接车间,200台机器人采用G3FD模块后,焊接合格率从98.5%提升至99.97%,年节约返修成本超300万元。

医疗设备领域:达芬奇手术机器人通过该模块实现0.1mm级微操作,手术精度提升使并发症发生率降低60%。

新能源领域:某光伏电池片分选线应用后,机器人分选速度从1200片/小时提升至1800片/小时,碎片率从0.8%降至0.2%。

五、专家视角:模块化设计的未来趋势

中国机器人产业联盟专家指出:”ABB G3FD模块代表了工业控制模块的三大进化方向:一是从单一功能向系统集成演进,二是从被动防护向主动预测转变,三是从标准化向定制化发展。”

某高校机器人实验室测试数据显示,与传统继电器控制相比,G3FD模块使机器人能耗降低35%,响应速度提升3倍,而体积仅为传统方案的1/5.

六、用户价值:看得见的效益提升

根据对23家使用企业的调研,G3FD模块带来的核心价值包括:

平均故障间隔时间(MTBF)从1200小时提升至8000小时

调试时间缩短75%

能源效率提升40%

空间利用率提高60%

“从成本角度看,虽然模块单价较高,但三年TCO(总拥有成本)反而降低28%,”某汽车零部件企业设备经理表示,”这完全改变了我们对高端零部件的价值认知。”

在工业机器人向智能化、柔性化发展的今天,ABB G3FD模块HENF452692R1通过技术创新重新定义了驱动系统的可靠性标准。其模块化设计理念不仅解决了传统控制系统的痛点,更为工业自动化的发展提供了新的技术范式。随着5G、AI等技术的融合,该模块将继续引领机器人驱动系统向更智能、更可靠的方向进化。