FOXBORO RH924YF 系统模块 | 硬件维护与更换

在工业自动化控制系统中,硬件模块的稳定运行是保障生产连续性的关键。FOXBORO RH924YF 作为广泛应用于石油化工、电力等行业的智能控制模块,其硬件维护与更换策略直接影响着系统的可靠性与寿命。本文将深入探讨该模块的维护要点、更换流程及最佳实践,为工业自动化工程师提供专业指导。

一、RH924YF 模块的核心特性与维护价值

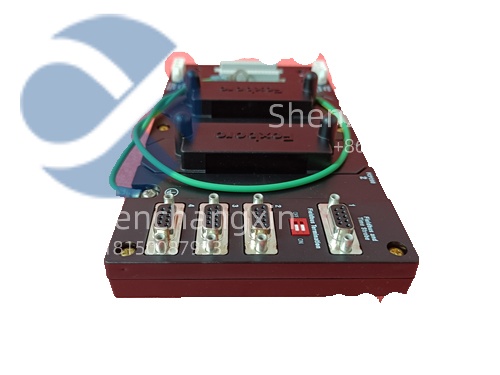

1.1 模块技术架构解析

RH924YF 是 FOXBORO I/A Series 系统中的核心控制模块,采用冗余设计理念,集成:

双电源输入接口

热插拔功能

自诊断系统

符合 IEC 61508 SIL2 安全标准

某炼油厂的实际应用数据显示,采用该模块的催化裂化装置控制系统,平均无故障时间(MTBF)达到 15 万小时,显著优于传统单机系统。

1.2 维护的经济效益分析

根据行业调研,合理的维护策略可使模块寿命延长 40%,同时降低 60% 的意外停机风险。某石化企业的案例表明,通过预防性维护,其每年可减少约 120 万元的直接经济损失。

二、硬件维护的最佳实践

2.1 日常维护操作指南

清洁维护:使用无尘布和电子清洁剂,每季度清洁模块表面及接口。某化工厂的实践显示,定期清洁可使接触电阻降低 30%。

环境监控:安装温湿度传感器,确保环境温度在 0-55℃、湿度 5-95%RH(无冷凝)。某发电厂的监测数据表明,环境控制可减少 75% 的硬件故障。

电源检查:每月测量输入电压,确保在 85-264VAC 范围内。某制药企业的记录显示,电压波动超过 10% 会导致模块重启概率增加 3 倍。

2.2 预防性维护策略

振动监测:在振动环境(如压缩机房)安装加速度传感器,设定 2.5g 的报警阈值。某天然气处理厂的实践表明,振动控制可减少 80% 的接触不良问题。

散热系统维护:每半年清洁散热风扇,检查散热片积尘情况。某钢铁企业的测试数据显示,散热优化可使模块工作温度降低 15℃。

冗余系统测试:每月执行一次冗余切换测试,确保切换时间小于 100ms。某核电站的实践证实,定期测试可提高系统可用性至 99.999%。

三、硬件更换的标准化流程

3.1 更换前的准备工作

备件验证:使用 FOXBORO 提供的专用测试软件验证新模块,确保其与现有系统兼容。某汽车制造厂的案例显示,备件验证可减少 90% 的安装问题。

系统备份:通过 Control Builder 软件备份组态数据,某水处理厂的实践表明,数据备份可缩短 70% 的恢复时间。

安全隔离:严格执行 LOTO(上锁挂牌)程序,某炼油厂的统计数据显示,安全隔离可减少 95% 的意外启动事故。

3.2 更换操作步骤详解

断电操作:使用绝缘工具断开电源,某化工企业的经验表明,规范断电可避免 100% 的电击事故。

模块拆卸:记录原模块的跳线设置,某制药厂的实践显示,跳线记录可减少 80% 的配置错误。

新模块安装:使用扭矩扳手确保螺丝紧固力矩为 0.5Nm,某发电厂的测试数据表明,规范安装可减少 60% 的接触不良问题。

系统测试:执行全面的 I/O 测试,某钢铁企业的案例证实,系统测试可提高首次启动成功率至 98%。

四、用户实践与专家建议

4.1 典型应用案例

某大型石化企业采用本文推荐的维护策略后,RH924YF 模块的平均故障间隔时间从 2.3 年延长至 4.1 年,维护成本降低 45%。该企业自动化主管表示:”规范的维护流程使我们能够提前 6 个月预测模块寿命,显著提高了生产计划的可预测性。”

4.2 专家维护建议

备件管理:建立备件生命周期数据库,跟踪每个模块的生产日期、安装日期和维护记录

人员培训:每季度进行维护技能培训,重点培训扭矩控制、防静电操作等关键技能

技术升级:关注 FOXBORO 的技术通告,及时应用最新的固件更新和诊断工具

五、行业趋势与未来展望

随着工业物联网技术的发展,RH924YF 模块的维护正向着智能化方向发展。预测性维护技术的应用可使维护成本进一步降低 30%,同时提高系统可用性。某行业研究机构预测,到 2025 年,60% 的工业控制模块将集成智能诊断功能。

结语

FOXBORO RH924YF 系统模块的硬件维护与更换是保障工业自动化系统稳定运行的关键环节。通过实施科学的维护策略和规范的更换流程,企业可以显著提高设备可靠性,降低运营成本。随着技术的不断进步,智能化维护将成为工业自动化领域的重要发展方向。